|

Изготовление шестерёнок с помощью отливки и др. методов

|

|

| Space | Дата: Суббота, 19.01.2008, 14:20 | Сообщение # 1 |

Зарегистрирован 25.12.2007

Группа: Администраторы

Сообщений: 1103

Статус: Offline

| Вы не можите найти уже готовый редукторов или серв  , но у вас есть старые шестерёнки , но у вас есть старые шестерёнки  , которые валяются и не используются , которые валяются и не используются  , значит теперь создав их копии вы сможите использовать их для ходовой части робота , значит теперь создав их копии вы сможите использовать их для ходовой части робота  вам только нужно перейти по следующей ссылке тут и прочитать всё. Успехов! вам только нужно перейти по следующей ссылке тут и прочитать всё. Успехов!

|

| |

| |

| Grover | Дата: Понедельник, 04.02.2008, 16:23 | Сообщение # 2 |

Зарегистрирован 04.02.2008

Группа: Опытные

Сообщений: 130

Город: Воронеж

Статус: Offline

| в статье используется клей.

я недавно читал, что лучше использовать автомобильную шпаклевку с арамидным ворсом. закрепление за 3 минуты, полное высыхание за 15 минут.

в статейке было сказано, что такая шестеренка выдерживает прямое попадание молотка. Добавлено (04.02.2008, 16:15)

---------------------------------------------

и еще.

по этому-же принципу можно изготавливать специфические детальки или части корпуса. Добавлено (04.02.2008, 16:23)

---------------------------------------------

более точное название материала:

"автошпатлевки со стекло тканевым наполнителем "Body Fiber"

--------

GroverSuper.ucoz.net - мои странички.

|

| |

| |

| Space | Дата: Среда, 06.02.2008, 18:45 | Сообщение # 3 |

Зарегистрирован 25.12.2007

Группа: Администраторы

Сообщений: 1103

Статус: Offline

| Вот те самые материалы

- пластилин - пластилин

- предупреждаю это хрень воняет так, что - предупреждаю это хрень воняет так, что

|

| |

| |

| Space | Дата: Четверг, 03.04.2008, 16:30 | Сообщение # 4 |

Зарегистрирован 25.12.2007

Группа: Администраторы

Сообщений: 1103

Статус: Offline

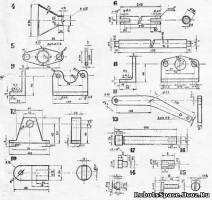

| Статья о том как собрать редуктор. Для начинающих самое то. ПОМОЩНИК ДВИГАТЕЛЯ Микродвигатели обычно являются высокооборотными. Вал такого двигателя делает от 1200 до 2000 оборотов в минуту. Столь большая скорость вращения на моделях неприемлема, и обороты двигателя приходится значительно понижать с помощью редуктора — механизма, который передает движение от одного вала к другому с изменением числа оборотов.

Редукторы собирают из одной или нескольких пар шестерен разного диаметра. Редуктор, состоящий из одной пары шестерен, называется одноступенчатым, из двух — двухступенчатым и т.д. Шестерни для редуктора подбирают с таким расчетом, чтобы на выходном валу получить нужное количество оборотов. Рассчитывают редуктор заранее. Делают это так: предположим, что вал двигателя развивает 1400 оборотов в минуту, а вам надо, чтобы ведущая ось модели вращалась со скоростью не больше чем 200 оборотов в минуту, т. е. в 7 раз медленней.

Следовательно, надо так подобрать пару шестерен, чтобы диаметр одной был в 7 раз больше другой. Практически это выглядит так: если первая шестерня у вас, скажем, диаметром 10 мм, то вторая должна быть 70 мм или если первая 15 мм, то другая— 105 мм.

Шестерни диаметром 10—15 мм подыскать сравнительно легко, а вот диаметром 70 и тем более 105 мм порой бывает невозможно. Кроме того, шестерни такого большого диаметра вообще неудобны. Они могут не поместиться в модели, будут выходить за ее габариты, мешать другим механизмам.

Как же быть? Какой найти выход?

Оказывается, выход есть. Надо отказаться от одноступенчатого редуктора и попробовать рассчитать редуктор, состоящий из двух ступеней, из двух пар шестерен.

Предположим, вы подобрали одну пару — шестерню диаметром 10 мм и шестерню диаметром 30 мм. Передаточное отношение этих шестерен, или, что одно и то же, отношение их диаметров, будет 1: 3. Это значит, что одна из шестерен — большая — станет вращаться в 3 раза медленней и, следовательно, уменьшит обороты вала электродвигателя ровно втрое. Но нам этого недостаточно. Ведь двигатель с таким редуктором позволит получить на выходе только около 470 оборотов в минуту. Тогда подберем вторую пару шестерен для второй ступени редуктора с таким передаточным отношением, которое давало бы нам нужное количество оборотов.

Используем для этого точно такую же шестерню диаметром 10 мм, как и в первой ступени, и укрепим ее на той же оси, на которой закреплена шестерня диаметром 30 мм. Значит, обе шестерни — 30 мм и новая 10 мм — теперь будут иметь общую ось и поэтому станут вращаться с одинаковой скоростью — приблизительно 470 оборотов в минуту.

Если в зацепление с третьей шестерней теперь ввести четвертую, то можно будет снизить обороты вала электродвигателя до той величины, которая нам нужна.

Какого же диаметра должна быть эта шестерня?

Ответ на поставленный вопрос не так уж трудно получить. Для этого надо лишь, во-первых, 470 разделить на 200 — на то количество оборотов, которое нам требуется для модели. Так мы узнаем, во сколько раз нам надо снизить обороты. И во-вторых, полученное от деления число умножить на диаметр третьей шестерни, чтобы узнать, какого диаметра должна быть четвертая.

Попробуйте разделить 470 на 200, и вы получите в ответе приблизительно 2,3. Значит, диаметр четвертой шестерни должен быть больше диаметра третьей в 2,3 раза, т. е. вам нужно подобрать такую шестерню, диаметр которой был бы близок к 23 мм.

Редуктор, составленный из рассчитанных шестерен, получается очень компактным и занимает немного места.

Если вам необходимо получить на выходе не 200 оборотов в минуту, как в нашем примере, а гораздо меньше, например для рулевого управления моделью автомобиля или для приведения в действие лебедок подъемного крана, то следует продолжить расчет по такому же принципу и в той же последовательности рассчитать дополнительно третью ступень. Или же, что тоже вполне возможно, оставить редуктор с двумя ступенями, но сделать вторые шестерни первой и второй пары гораздо большего диаметра.

Какие шестерни можно использовать для редукторов к электрическим двигателям?

Идеальными надо считать пластмассовые шестерни. Они прочны, выдерживают довольно значительные силовые нагрузки, работают почти бесшумно и не нуждаются в частой смазке. Единственная трудность, с которой придется встретиться юному технику при сборке редуктора из пластмассовых шестерен, — это закрепление их на осях.

В производстве пластмассовые шестерни в горячем или в холодном виде напрессовываются на оси, имеющие в том месте, где должна находиться шестерня, накатанную рубчатую поверхность. Такую поверхность можно получить, зажав ось в патрон токарного станка и обработав специальной рифленой накаткой. Другой способ более прост. Он заключается в том, что в отверстие шестерни запрессовывают втулку-ступицу с предварительно нанесенной на ее поверхность грубой шероховатостью. Шероховатость можно получить, осторожно насекая металл маленьким остро заточенным зубилом.

Обработанная таким образом втулка вначале нагревается, а потом впрессовывается в шестерню. Причем для выполнения этой операции не требуется какого-либо пресса. Его заменят самые обыкновенные небольшие настольные тиски. Они укрепляются на столе так, чтобы губки их раздвигались не по горизонтали, а по вертикали. В центре шестерни сверлится отверстие несколько меньшего диаметра, чем внешний диаметр втулки. Шестерня кладется на нижнюю губку тисков, против ее осевого отверстия устанавливается нагретая втулка, которая затем вдавливается в пластмассу верхней губкой тисков. Надо очень внимательно следить, чтобы втулка стояла точно против отверстая и во время запрессовки не перекашивалась, так как исправить ошибку будет уже нельзя.

Проще закреплять металлические шестерни — стальные, латунные. Они припаиваются к соответствующим осям, при этом надо следить, чтобы плоскость шестерни была строго перпендикулярна к оси, иначе она будет, как говорят, «бить» — вилять из стороны в сторону. Биение создает лишний шум, и зубцы шестерен быстро срабатываются.

После окончания пайки тщательно промойте редуктор, чтобы смыть оставшуюся паяльную кислоту, так как от нее металл ржавеет. Промывать места пайки лучше мыльной водой. Промытый редуктор хорошенько высушите, а после сушки смажьте машинным маслом.

Металлические шестерни для ступеней редуктора могут применяться самые различные: от старых будильников, сломанных механизмов, детских механических игрушек, металлического конструктора и т.д. Иногда в магазинах встречаются в продаже штампованные шестерни разного диаметра. Такие шестерни тоже можно с успехом использовать, но только там, где нет больших усилий и не требуется особая точность работы механизмов.

Кроме редукторов с цилиндрическими шестернями, о которых шла речь выше, в практике моделирования широко применяются червячные редукторы. Они состоят из червячной пары — червячной шестерни, имеющей особую форму зубцов, и самого червяка — цилиндрического тела, на поверхности которого выфрезерована спиральная нарезка. Это собственно тоже зубец, который входит в постоянное зацепление с зубцами червячной шестерни и вращает ее. По количеству червячных пар такие редукторы тоже делятся на одно-, двух- и многоступенчатые. Червячные редукторы в состоянии передавать значительные усилия и, если червяк хорошо подогнан к шестерне, работают без шума, занимают на модели по сравнению с редуктором из цилиндрических шестерен гораздо меньше места.

Червячные редукторы находят применение на моделях автомобилей для передачи вращения от двигателя к ведущей оси и для значительного снижения ее оборотов, а также на моделях лебедок, экскаваторов, бульдозеров, подъемных кранов.

Малогабаритные червячные редукторы бывают также одноступенчатые и двухступенчатые. Они приспособлены для работы с электрическими двигателями. Вал редуктора соединяется с валом двигателя гибкой муфтой. Гибкой муфтой может служить свитая из стальной проволоки 0,3 мм пружинка длиной 15—20 мм. Она надевается на концы валов двигателя и редуктора и припаивается. Стальную пружинку с успехом заменит и тонкая хлорвиниловая трубка, которая плотно надевается сначала на вал двигателя, а потом на вал редуктора. Чтобы трубка надевалась легче, ее надо смочить внутри. Если не найдется подходящей трубки, снимите с провода кусочек хлорвиниловой изоляции. Для этого подрежьте изоляцию ножом, а затем стяните с провода.

Гибкие муфты позволяют передавать вращение и в том случае, когда по какой-либо причине не удается разместить вал двигателя и вал редуктора на одной линии и даже осуществлять передачу вращения, когда валы находятся под некоторым углом относительно друг друга.

Иногда купленный исправный редуктор, установленный на модели, вдруг отказывает, и попытка провернуть его вал рукой часто ни к чему не приводит. Такой дефект объясняется заклиниванием червячной пары, которое приводит к поломке редуктора. Чтобы избежать порчи червячной шестерни и самого червяка, перед тем как поставить редуктор на модель, надо на вал червяка и на вал червячной шестерни с двух сторон напаять маленькие ограничительные шайбочки. Они устранят осевое смещение червячной пары. Шайбочки можно вырезать из обыкновенной белой жести или тонкой латуни, просверлив предварительно отверстие.

Было бы неправильно думать, что назначение редуктора сводится только к снижению оборотов, которые развивает электродвигатель. Помимо этого, редуктор имеет еще одно и не менее важное назначение. Используя его, мы тем самым во много раз увеличиваем мощность, получаемую на выходном валу. Известно, что мощность на валу возрастает во столько раз, во сколько уменьшены при помощи редуктора обороты двигателя. Таким образом, применяя редуктор, мы одновременно с уменьшением оборотов увеличиваем мощность и самого двигателя.

|

| |

| |

| DZHohn | Дата: Пятница, 27.06.2008, 13:47 | Сообщение # 5 |

Зарегистрирован 12.06.2008

Группа: Новички

Сообщений: 88

Город: Серноводск

Статус: Offline

| Детали из пластмассы. Шприц-печка и пресс-формы

[/size]

Мачты, якоря, кнехты, прожекторы, вентиляторы... Да разве перечислишь все, мелкие детали, которые так украшают модель, делают ее похожей на настоящий корабль. Однако сколько выдумки, труда, терпения требуют они от моделиста. А между тем изготовление одинаковых мелких деталей в кружке может стать совсем простым делом, если сделать несколько пресс-форм разного масштаба и отливать эти детали в специальной, азываемой в технике шприц-печке. Сырьем для литья может быть капрон, полиэтилен, полистирол в гранулах либо готовые изделия - вышедшие из строя старые литые детские игрушки, полиэтиленовые крышки от банок и т. д. Прежде чем пускать в переплавку эти материалы, убедитесь, что они плавятся. Проверить это можно жалом паяльника, если прикоснуться им к выбранному материалу. Перед загрузкой в печь сырье (даже старые отходы) просушите в сушильном шкафу в течение 2-3 часов при температуре 80-90° С. Температура плавления этих материалов примерно 150°-220° С.

Я верю в пацифизм, добро должно победить

Но как мне жить!? Как мне сейчас жить!?

Так надоело ждать, так надоел страх

Спасайся сам, а это значит

Возьми кирпич и дай им сдачи!

Бери кирпич и дай им! деньги нужны всем

Сообщение отредактировал DZHohn - Пятница, 27.06.2008, 13:50 |

| |

| |

| DZHohn | Дата: Пятница, 27.06.2008, 13:52 | Сообщение # 6 |

Зарегистрирован 12.06.2008

Группа: Новички

Сообщений: 88

Город: Серноводск

Статус: Offline

| Шприц-печка представляет собой цилиндр (1), изготовленный из латуни, бронзы или стали. На одном конце цилиндра нарезана резьба - на нее навинчивается крышка-летник (3). С обоих концов цилиндра проточены два кольца - для крепления фланцев (5). В кольцах сделаны отверстия для направляющих (7), по которым передвигается цилиндр, подводя летник к пресс-форме или, наоборот, отодвигая его от нее. К боковому отверстию в средней части цилиндра приваривается воронка (4).

Между фланцами на цилиндр кладется листовая слюда (это может быть слюда от старых, перегоревших паяльников). Сначала она закрепляется ниткой, а потом обматывается нихромовой проволокой диаметром 0,4-0,5 мм. Такая проволока может быть заменена спиралью от электроплитки, вытянутой в одну нить. Сверху спираль обматывается шнуровым или листовым асбестом, и вся печь накрывается кожухом.

Я верю в пацифизм, добро должно победить

Но как мне жить!? Как мне сейчас жить!?

Так надоело ждать, так надоел страх

Спасайся сам, а это значит

Возьми кирпич и дай им сдачи!

Бери кирпич и дай им! деньги нужны всем

|

| |

| |

| DZHohn | Дата: Пятница, 27.06.2008, 13:54 | Сообщение # 7 |

Зарегистрирован 12.06.2008

Группа: Новички

Сообщений: 88

Город: Серноводск

Статус: Offline

| Кожух может быть изготовлен из листового или кровельного железа 0,5- 0,7 мм. Концы его кладутся на кольцевые выступы цилиндра, а края стягиваются болтиками, как показано на рисунке. В кожухе есть два отверстия под изоляторы (16, 17, см. рис.), через которые проходят болты для крепления обмотки и провода от источника питания. Плунжер (2) представляет собой стальной стержень, который перемещается в цилиндре при помощи рукоятки (11). В плунжере предусмотрен : паз с отверстием для шпильки или болта. Одна сторона рукоятки прикреплена шарнирно к качалке (6), другая, удлиненная до 600-700 мм, выполняет роль рычага. Он необходим для уменьшения усилия, затрачиваемого при заполнении пресс-формы. Второй конец качалки шарнирно соединен с опорой (10), прикрепленной либо к станине, либо к средней части основания передней стойки (8). Печь монтируется на фундаменте произвольной конструкции с небольшим уклоном вперед (10-15°). Наклон необходим для того, чтобы расплавленная масса стекала в переднюю часть цилиндра. На фундаменте укреплены две стойки для направляющих (7) - передняя (8) и задняя (9), а перед летником (3) на расстоянии 80-90 мм - стойка упора (12) с регулировочным винтом (13). Этим винтом регулируют упор различных по величине пресс-форм. Упор необходим для того, чтобы пресс-форма не отходила, когда конус летника печки входят в летниковое отверстие пресс-формы. Он создает уплотнение между пресс-формой и летником.

Обмотка шприц-печки подключается к сети переменного тока напряжением 127-220 В через лабораторный латер. Это даст возможность регулировать напряжение в обмотке и температуру плавления в печи. Первоначально латер устанавливается в нулевом положении, то есть на минимальное напряжение. Посте пенно напряжение увеличивают. Следя за плавкой через отверстие в воронке и за выходом расплавленной массы через летник, подбирают необходимый режим работы. Когда вся масса равномерно прогрета, но не кипит, приступают к литью. Пресс-форму зажимают в ручную струбцину и подводят к летнику. Упорным винтом регулируют расстояние между отверстием в пресс-форме и кончиком летника. Оно должно быть 5-7 мм. Это расстояние получают за счет движения печки по направляющим. Когда нужное расстояние установлено, нажимают на рычаг - летник входят в отверстие, и форма заполняется расплавленной массой. После этого рычаг отводят в исходное положение, внутри цилиндра давление падает. Форму разнимают к вынимают готовую деталь. При работе с печкой будьте осторожны. Пользуйтесь перчатками, чтобы не обжечь руки расплавленной массой или горячей пресс-формой. По мере отливки деталей печь надо пополнять сырьем, чтобы обеспечить непрерывность процесса. Пресс-формы делаются из листового дюралюминия Д-16 (или листовых сталей, Ст. 20, Ст. 45) и могут быть различной конструкции, но обязательно разъемными и со штифтами, чтобы обеспечить точность изготовления деталей. Для этого одни концы штифтов запрессовывают в одной из половинок формы, а в другую они входят свободно, но без большого люфта. Пресс-формы можно делать не только из двух половинок, но даже из нескольких частей. Особенно для сложных деталей. В этом случае будущая деталь вычерчивается на миллиметровой бумаге, и в зависимости от расположения выступов, впадин подбирается толщина пластин. Набор пластин стягивается четырьмя болтами. В самой толстой пластине сверлятся отверстия под будущие штифты, а затем заготовка разрезается на две равные половины. Плоскость разреза подгоняется как можно плотнее, от этого будет зависеть образование облоя на литьевой детали. Обе половины между собой штифтуются. Потом такую заготовку можно разобрать и на любой из пластин выпилить нужную конфигурацию. Летниковое отверстие сверлится по плоскости разъема на небольшую глубину, а затем бормашиной, надфилем или штихелем делаются литьевые каналы. Во всех вырезах, пазах и литьевых каналах необходимо сделать небольшую конусность для того, чтобы отлитая деталь лучше выходила из пресс-формы. Проверить собранную пресс-форму можно пластилином, предварительно смочив поверхность формы водой. Внимательно проверив контрольную деталь, делают доработку пресс-формы. Имея различные формы и по масштабу и по назначению, моделисты смогут строить свои модели быстрее и красивее.

ЮТ для умелых рук №12, 1975

http://igrushka.kz/vip71/shpfor.php

Я верю в пацифизм, добро должно победить

Но как мне жить!? Как мне сейчас жить!?

Так надоело ждать, так надоел страх

Спасайся сам, а это значит

Возьми кирпич и дай им сдачи!

Бери кирпич и дай им! деньги нужны всем

Сообщение отредактировал DZHohn - Пятница, 27.06.2008, 13:56 |

| |

| |

|