Я хочу попробовать свои силы в изготовлении шестеренок. Точнее не изготовление, а копирование.

Принцип таков:

1. Из гончарной глины лепим небольшой блин толщиной чуть большей, чем толщина требуемой шестерни.

2. Шестеренка-образец впечатывается в блин и вынимается. В блину остается форма, копирующая образец.

3. В форму заливаем клей с песком или автошпатлевку с волокном 'fiber body'

4. После высыхания и затвердения клея вынимаем полученную заготовку и обрабатываем напильником.

Всего 4 этапа и примерно 30 минут времени... Чтож попробую.

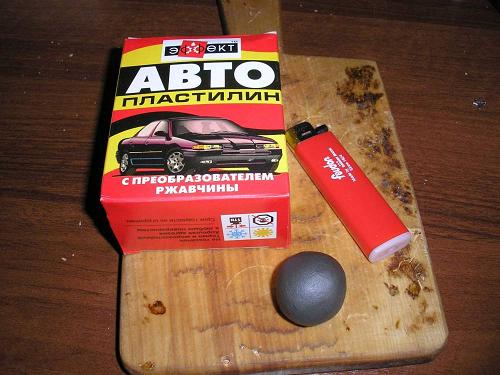

Для работы потребуются следующие ингредиенты:

1. Шестерня-образец

С этим проблем у меня нет. Достаточно разобрать хоть один принтер.

Основная трудности в поиске пары для имеющихся шестернь. Я выбрал самую

маленькую, что у меня была, для проверки точности.

2. Гончарная глина

Гончарной глины у меня нет, да и где купить я тоже не знаю. Немного

покрутив в голове все «пластелинообразные» материалы, я вспомнил о

существовании автомобильного пластилина. В автомагазине он стоит 40

рублей за 300г – это кусок размерами: 70х90х40

3. Клей или автошпатлевка

Клей мне изначально не нравится, т.к. их на прилавках такое

разнообразие, что я не понимаю какой лучше. У каждого свои

характеристики и свойства. А про автошпаклевку я читал, что она очень

прочная после засыхания. В автомагазине она стоит 60 рублей за баночку

200 грамм.

Принес я всё это домой…

Начинаем со слепка:

Я использую автопластилин. Открыл коробку и оторвал небольшой кусочек

пластилина, это стоило определенных усилий, поэтому следующий раз

возьму нож и отрежу. После того как кусочек немного помять в руках, он

становится пластичнее, что позволяет скатать шарик.

Шарик расплющил руками и, получился блин:

Теперь необходимо сделать слепок шестерни. Что бы шестерню было легко

вытащить из слепка, я вставил в отверстие шпильку. Вставляем шестерню и

прижимаем пальцами.

Тут первая трудность: шестерня утапливается

не равномерно, один край все время глубже. Плюс к тому шаг зубьев

маленький и пластилин во многие не попадает, пришлось аккуратно с боков

шестерни поддавить пластилин так, что бы он проник меж зубьев. Более

или менее залепить шестеренку удалось с 5-ой попытки – каждый раз блин

делал заново. Вот что получилось:

Аккуратно плоскогубцами взял за шпильку и потянул строго вверх… как и

следовало ожидать, рука дрогнула, и края шестерни испортились. Заново

слепил блин и уже опытной рукой с первой попытки влепил шестерню в

пластилин. Теперь двумя руками с максимальной осторожностью вынул, и

вот что получилось:

Слепок готов! Так как пластилин твердеет на холоде, я поставил слепок на балкон (на улице -5).

Дело дошло до заливочного материала. Я купил автошпатлевку стеклонаполненную (так на упаковке написано). Выглядит она так:

На банке написано, что очень опасная смесь – раздражает кожу, поэтому я

взял в аптечке перчатки. Открыл большую крышку, а там еще и маленькая

баночка – вернулся к надписям на упаковке и заметил слово

«двухкомпонентная» - это означает, что перед использованием смешать

содержимое обеих баночек. Пропорции нигде не написаны, наверное,

имеется в виду, что использовать надо все сразу, но мне это

расточительство не по карману – смешаю на глаз. Для смешивания тару я

не нашел, пришлось использовать бокс от дисков.

Перешел на балкон, т.к. после открытия баночек, завоняло так, что

терпеть не было сил – это воняет стирол, который входит в состав.

В большой банке видно странную субстанцию с хорошо выделенными

волокнами. И тут я сразу пожалел, что купил ее – смесь густая, волокна

большие и в мою маленькую формочку не полезут!!! Но для успокоения

совести надо попробовать. В тару переложил немного массы с волокном и

добавил оранжевого из маленькой банки. С оранжевым явно перестарался,

если учесть, что на всю банку так мало оранжевого, то я должен был чуть

капнуть, получилось примерно 1 к 2 (1 оранжевого и 2 смеси). Я так

понял, что оранжевый – это закрепитель, значит, будет крепче, чем надо.

Теперь эту субстанцию надо затрамбовать в слепок. Хорошо, что надел

перчатки, взял пальцами и положил на слепок… и что? Она просто лежит и

не втекает – еще бы, густая. ВДАВИТЬ! И начал вдавливать. Сначала

потихоньку, потом сильнее – форма держится (не зря морозил). В итоге

затрамбовал почти все, что намешал, остальное размазалось по пластилину

в процессе вдавливания.

Вот в таком виде и оставил на балконе – эту вонючку в дом не понесу.

Через 10 минут зашел на балкон и дотронулся пальцем – затвердела – ну это верхний слой, пусть еще полежит, чтоб наверняка. Ровно час спустя пошел на балкон

и расковырял пластилин, который на холоде так застыл, что потребовалось

не мало усилий, чтобы это согнуть пополам. Надо отметить это свойство

материала – лепишь теплого и пластичного пластилина, затем помещаешь её

в морозилку на 5 мин и получаешь жесткую форму. Но не надо забывать,

что несколько минут при комнатной температуре, он снова станет

пластичным.

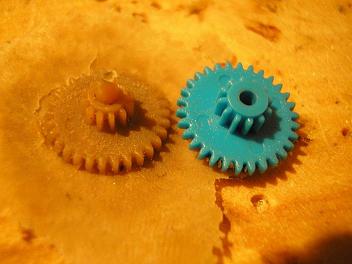

УРА!!! Уже что-то получилось!!! Даже самому не верится!!! Освободив заготовку от пластилина, я сравнил ее с оригиналом:

В принципе уже готово, осталось обработать напильником. Напильник этот

материал берет с удивительной легкостью, это наводит на мысль, а не

слишком ли низкая прочность? Потом проверю…

Зная что стеклонить – это стекло, то мне стало жалко напильник:

С задней стенки шестерни пришлось снимать порядка миллиметра материала, даже зубцов не было видно:

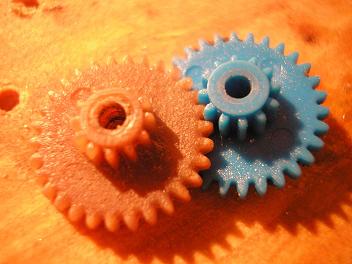

После напильников и зубочистки получилось следующее:

Просто замечательно! Осталась последняя мелочь, которая может пустить

всю работу под откос – отверстие. Оно должно быть идеальным центром

шестерни и под идеальным углом. Тут нужен станочек – закрепил

шестеренку, навел лазерный прицел и просверлил, но у меня нет такого

станка, у меня есть руки. Взял маленькое сверло (диаметром 1.5 мм),

руками приставил его к центру (где должна быть дырка) и помаленьку

прокрутил сверло. Удивительно легко и просто сверло вошло в материал и

сделало насечку – но не по центру – руки кривые. Маленьким ножичком и

тем же сверлом я сместил дырку к центру, немного увеличив диаметр

отверстия. Я заведомо брал сверло меньшего диаметра чем требуется

именно на случай промаха.

Еще немного поработав руками, я взялся за дрель.

Закрепил шестерню в тисках, и просверлил, уже в намеченное отверстие – получил дырку:

Дырка, конечно, получилась немного не под тем углом (я не станок), испытания покажут, на сколько это критично.

Испытывал я мою шестереночку (как приятно…), надев на вал моторчика.

При вращении отклонений от оси я не заметил (обычно видно

полупрозрачную копию шестерни, когда она быстро вращается на кривой

оси). На шпильке поднес шестеренку-образец (заводскую) и та

закрутилась!!! Никаких отклонений от нормы я не заметил. Проверял обе

«подшестерни» на изделии, всё работает как надо (может неровность

отверстия мне показалась?). сидел я с моторчиком и шестеренками минут 5

– ждал когда ж моё изделие развалится? Не развалилось!

На

прочность другими способами я проверять не стал, а друг развалится?

Жалко она же первая – я ее в рамочку и на стенку повешу.

Основные выводы проделанной работы:

1. если получилась шестерня столь малого диаметра, то большие изготовить еще проще.

2. отверстие – тут надо что-то придумать. Можно вставлять шпильку сразу после заливания шпатлевки – надо пробовать.

3. лучше делать большой блин и сразу несколько форм – меньше времени – больше шестеренок.

4. таким образом можно изготавливать не только шестерни, но и другие

элементы, к примеру, части кузова, колеса (самодельные литые диски !) и

открывать тюнинг-ателье для роботов! И так, всего за 100

рублей в ближайшем автомагазине я приобрел необходимый материал

(автопластилин и автошпатлевку с волокном). Судя по тому, что пластилин

легко отчищается от остатков массы, то этот материал практически

бесконечен. Количества шпатлевки, на глаз, мне хватит на серийное

производство редукторов :-) за вечер можно наклепать кучу столь

необходимых и редких «штучек». Всё. Удачи Вам этом очень простом и выгодном мероприятии, Grover.

Послесловие:

Признаюсь честно, это мой первый опыт в изготовлении

чего-либо столь сложной и требующей большой точности конструкции как

шестеренка. Это мероприятие не провалилось, как я ожидал в начале пути.

Дерзайте и у вас все получится, нужно только желание, терпение и –

важно – аккуратность!

-----------------------------

Источник: http://groversuper.ucoz.ru/publ/1-1-0-1 |